用途・業種別から探す

セラミックス業界

こんなお悩みありませんか?

- 原料スラリーから⾼品質なセラミックス粉末を効率よく製造したい。

- 粉体の粒度や流動性が安定せず、不良品が発生しやすい。

- 製造工程が多く、各工程で手間やコストがかかっている。

- 環境規制や省エネ対応、コスト競争力の強化が求められている。

大川原化工機のスプレードライヤであれば、課題解決ができます!

安定した高品質粉体を実現

運転条件の調整で粒子径や流動性を自在にコントロール。成形や後工程で扱いやすい、均一で流動性の良い高品質な球状粉体が得られます。

工程集約で生産効率アップ

スラリーから直接粉体化できるため、ろ過・脱水・乾燥・粉砕など複数工程を一括で処理。生産ラインの省力化とコスト削減に貢献します。

大量生産にも柔軟対応

連続運転が可能なため、少量から大量生産まで幅広く対応。生産量に合わせた装置の選定および自動運転システムの提案も行います。

セラミックス製造に最適な装置仕様

耐摩耗性や高温対応など、セラミックス製造に適した装置設計が可能。排熱を活用した省エネ対応も含めて、ご要望に合わせたカスタマイズ提案を行います。

Contact Us

取り扱い製品についてや価格・お見積もり、セミナー申し込みなど、お気軽にお問い合わせください。担当スタッフが迅速にサポートします。

関連ページ

標準フロー及びオプションフロー

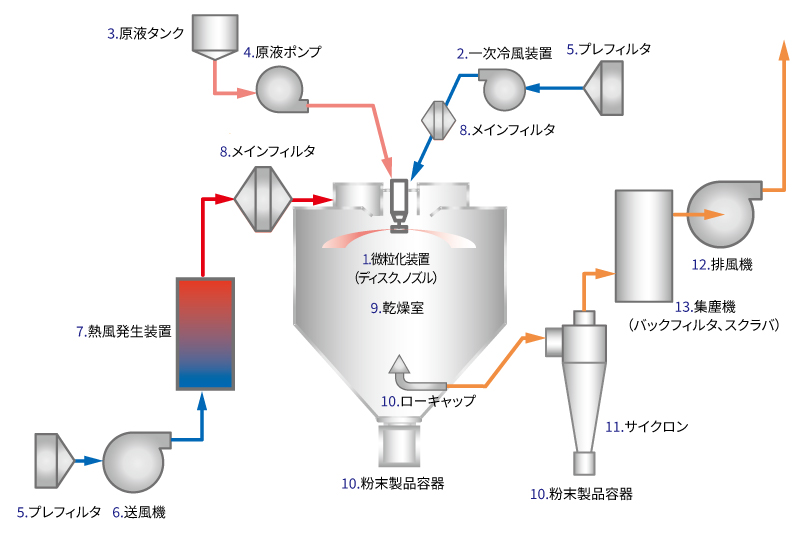

標準フロー

標準フローシート機器解説

微粒化装置

ディスク式

高速回転するディスク上に液体を供給し、遠心力を利用して微粒化する方式です。 回転数の調整で簡単に粒子径の調整(高回転数 → 小液滴径、低回転数 → 大液滴径)ができるため、 原液の処理量や種類、物性などの変化に対応がしやすく、小~大容量まで幅広く使用されます。 特に乾燥装置1台で多品種の生産を行う場合に多く採用されます。

加圧ノズル式

ノズル内部で、液体に強い旋回流を与えて噴出しながら微粒化する方式です。液体にかける圧力を高くすると、液滴径が小さくなり流量は多くなります。(液体にかける圧力を低くすると、液滴径が大きくなり流量は少なくなります。)可動部分がなく、構造が簡単で設備費や維持費は安価になりますが、原液の種類や処理量、製品粒子径などの変化に対応するには、ノズル内部品(オリフィスや旋回流を与えるコア)の交換や、噴霧圧力の設定を行う必要があります。少ない品種を、中~大容量で比較的大きい粒子径の製品生産を行う場合に多く使用されます。

加圧二流体ノズル式

加圧ノズルの外側に空気ノズルを設けた構造で、加圧ノズルで形成した噴霧流に集中的に高速気流を当てて、効果的に微粒化する方式のノズルです。空気流量の調整によりある程度の粒子径制御が可能で、通常の加圧ノズルやディスク式に比べて大量・高粘度の液体にも対応が可能です。また、使用する空気(アシストエア)の圧力は50kPa以下と低いため低動力です。水噴霧から原液噴霧まで同一のノズルで対応ができるため、スプレードライヤの運転開始・終了時の水噴霧⇔原液噴霧切り替え運転にも対応可能な加圧ノズルです。

ツインジェットノズル式

微小粒子の製造に特化した、二段階の微粒化機構を備えた微小粒子専用ノズルです。第一段階で気体と液体の外部混合式二流体ノズルにより微粒化を行い、第二段階で噴霧流同士を衝突させて再微粒化をするノズルです。衝突エネルギーを微粒化に利用することで、微粒化エア量を削減できる特徴を持ちます。

一次冷風装置

高速回転で長時間連続稼働するディスク式アトマイザを、乾燥用熱風からシールドする機械保護と噴霧周辺部への付着を抑制するために冷風を送り込む装置で、送風機とフィルタ類を含むユニットで構成されています。

原液タンク

原料液の一時貯留タンクです。

原液ポンプ

原料液を微粒化装置に送り込むポンプで、原料の粘度や摩耗性などの性状や使い勝手、微粒化装置の種類によって多種の中から最適な物を選択します。

プレフィルタ(粗塵フィルタ)

乾燥装置内に供給される空気の第一段階のフィルタです。通常は粗塵フィルタを使用します。

送風機

乾燥用の空気を供給するファンです。

熱風発生装置

供給される乾燥用の空気を加熱するヒータで、熱源には、電気、スチーム、重油、灯油、ガスなど様々なエネルギーに対応が可能です。燃料の燃焼ガスと乾燥用の空気を混合しながら加熱する直接加熱方式や、熱交換器を介してクリーンに加熱する間接加熱方式から選択が可能です。

(注) 燃料燃焼による直接加熱方式では、燃焼時に発生する燃焼生成水分が乾燥用の空気に加わるため、間接加熱方式と比較して粉末製品の残留水分が多くなる傾向があります。

メインフィルタ(高性能/HEPAフィルタ)

乾燥室の直前で異物を高精度に除去するメインフィルタです。通常は高性能(HEPA)フィルタを使用します。

乾燥室〈熱風と噴霧の接触方式 〉

乾燥室に投入する熱風と、微粒化装置によって噴霧する原料液滴との接触方式は、原料の乾燥性や粉末製品の品質を考慮して以下の方式を採用しています。

並流方式

熱風と噴霧流が共に乾燥室上部から投入して下降させる方式で、最も一般的な接触方式です。乾燥する粉末製品が比較的低温で取り出せるので、ほとんどの原料はこの方式で対応可能です。ディスク式、ノズル式のいずれの微粒化装置も使用でき、特に熱変性を起こしやすい原料に適しています。

混合流れ(並向流)方式

熱風は乾燥室上部から投入して下方へ、噴霧流は乾燥室下部から噴水状のノズル式噴霧で上方に投入する方式です。この方式だと噴霧液滴が最初に上方に向かい、途中から反転して下降するので乾燥時間を長く取れことができるため、熱的に安定で比重が重たい原料を、粒子径を大きく造粒したい場合に適しています。

向流方式

熱風は乾燥室下部から投入して上方へ、噴霧流は乾燥室上部からノズル式噴霧で下方に投入する方式です。この方式だと噴霧液滴が乾燥室内で浮遊して滞留時間が延び、また乾燥と共に粉末化が進んだ粒子の温度が徐々に上昇しながら、粒子内部の残りの水分が抜けていく工程(減率乾燥)で周囲の温度が高いので、乾燥効率が良くなります。その反面、粉末製品の温度が上がるため熱変性を起こしやすくなります。この方式は、粉末製品の粒子径が大きく熱的に安定な原料に使用されます。

粉末製品の回収方式

粉末製品の回収は、通常『乾燥室下部』や『サイクロン』で行われ、これらで回収しきれない粉末は微粉塵として集塵機で回収します。回収方式は、製造する粉末製品(原料)の性状や特性、目的とする粒子の大きさや運用方法などを考慮して、粉末製品と装置にとって最適な方式を選択します。(注) 製造する粉末製品の粒子の大きさによっては、集塵機(バッグフィルタなど)を粉末製品の回収装置として使用する場合もあります。

ローキャップ方式(2点捕集)

乾燥室下部およびサイクロンなどの回収系2点で構成される方式で、特に粒子径を大きく造粒させた粉末製品を、乾燥室下部で積極的に回収できるようにしたものです。乾燥室内部で排気ダクトに円錐状のキャップ(ローキャップ)を設け、排気気流を下向き→上向き→下向きにターンフロー(転換)させることで気流中の粉末製品の分離効果を高め、乾燥室下部での回収効率を飛躍的に向上させています。排気気流とともに同伴される粒子径が小さく軽い粉末製品は、サイクロンなどで回収します。回収する2箇所で高い分級効果が期待できます。

テークアップ方式(2点捕集)

乾燥室下部およびサイクロンなどの回収系2点で構成される方式で、粒子径が大きく重い粉末製品は、自重による自然落下で乾燥室下部で回収し、粒子径が小さく軽い粉末製品は、乾燥室の円錐部に設置された水平のダクトから排気気流とともに同伴され、サイクロンなどで回収されます。回収する2箇所である程度の分級効果が期待できます。

ブローダウン方式(1点捕集)

乾燥室下部からダクトで直接サイクロンなどの回収系1点に接続される方式で、粉末製品を全量乾燥室から排気気流と共に取出して回収します。粉末製品を粒度により分級する必要がなく、1箇所でまとめて回収したい場合に採用されます。なお、粉末製品の粒子径を大きく造粒したい用途の場合には、ダクト内の搬送性やサイクロンでの破砕性について試験確認や設計での考慮が重要となります。

サイクロン

空気に同伴される粉末製品を、遠心力を利用して空気(排気)と粉末製品に分離して回収する機器です。

排風機

原料乾燥後の空気(排気)を排出するファンです。

集塵機

サイクロンなどの回収装置で回収しきれない微粉塵を回収する装置です。大別すると、原料を乾燥させた後の空気(排気)をフィルタなどで濾過回収するバッグフィルタなどの乾式方式、または液体(通常は水や薬液)と接触させて吸着回収するスクラバなどの湿式方式から選択されます。乾燥する原料に吸湿・潮解性や腐敗性がなく、水に溶けない無機物原料の場合には通常乾式のバッグフィルタが使用され、吸湿・潮解性や腐敗性があり、水に溶ける食品原料などの場合には湿式のスクラバが使用されます。

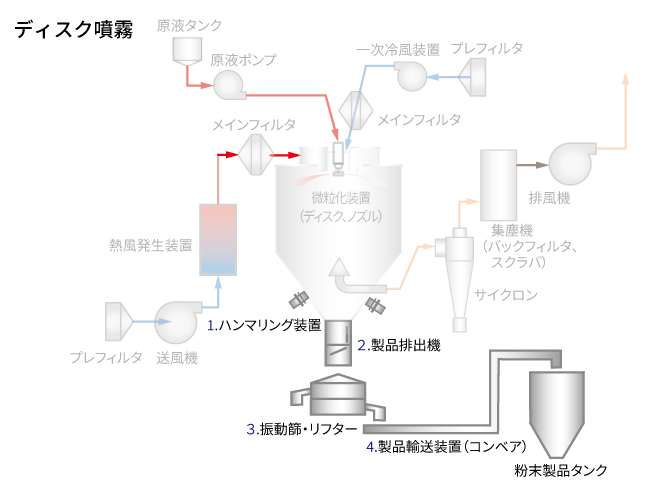

オプションフロー(例)

オプションフローシート機器解説

ハンマリング装置

乾燥室やダクト、サイクロンなどの外壁に取り付けて間欠的に衝撃を与える打撃装置で、装置の内部に堆積した粉末製品を衝撃により落下させます。

製品排出機

粉末製品を、乾燥装置内から他経路(装置や容器)へ排出する際、乾燥装置内の気密性を維持(エアシール)しながら連続的に排出する装置です。粉末製品の摩耗性や付着性などの性状と、乾燥装置全体のシステムを考慮して最適な物を選択します。

ダブルダンパ

上下2つの弁体(フラップ)を交互に開閉させて、粉末製品を連続的に排出する機械式のオールマイティーな排出機です。

ロータリーバルブ

ケーシング内で円筒状のローター(羽根車)が回転しながら、粉末製品を連続的に排出する機械式のオールマイティーな排出機です。

振動篩・シフター

振動篩(しんどうふるい)は、回収された粉末製品を目的とする粒子径範囲で正確に振り分ける分級・選別装置です。

製品輸送装置(コンベア)

粉末製品を製品貯留タンクなどに搬送する装置で、ニューマチックライン(空気輸送)、スクリューコンベア(ねじ式)、振動コンベヤなど、粉末製品の性状を考慮して必要に応じてご用意も可能です。

スプレードライヤが利用可能な素材

アルミナ・ステアタイト・ジルコニア・マグネシア・酸化チタン ・チタン酸バリウム・チタン酸マグネシウム・タングステンカーバイド ・フェライト・タイル陶器・陶磁器材料

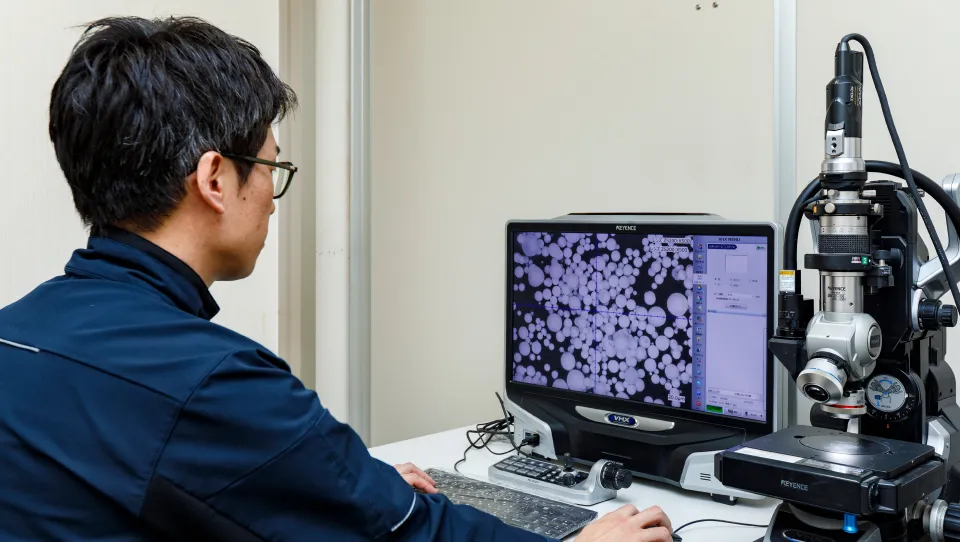

噴霧試験で理想の粒子づくりをサポート!

対象原料や溶媒、目的用途をお伺いし、お客様に最適なスプレードライヤをご提案いたします。テスト結果に基づき、長年にわたって培ったノウハウを活かし、スプレードライヤ以外の幅広い解決方法もご提案可能です。

関連資料

【一括ダウンロード】セラミックス業界向け資料

セラミックス業界向けの資料をまとめてダウンロードいただけます。

セラミックス向けスプレードライヤのご紹介

導入までの流れ

お引き合い

弊社の営業担当者がお客様のご要求を伺い、そのご要求事項をどのように達成するかを、お客様とご一緒に考えます。

試験

ご要求事項達成のための方法が正しい方向であるかどうかを検証するために、試験を実施し、確認致します。合わせて、装置の基本設計条件を固めます。

「粉体技術研究所」ページへ

提案

ご要求事項と試験検証結果に基づき、システム或いは装置の提案を致します。提案内容に対して、お客様とディスカッションをさせて頂きます。ご要求事項と提案内容に齟齬がないかをしっかり確認し、ご満足頂けるベストの提案に仕上げます。

ご契約

ご提案内容にご納得いただきましたら、ご契約をさせていただきます。

設計

お約束のスケジュールで納入できるようマスタースケジュールを作成し、具体的にデザイン作業を進めます。必要に応じて、お客様との打ち合わせや実証試験なども行います。お客様へ納入するシステム或いは装置の納入仕様書を作成し、お客様の最終確認をいただきます。

調達・製作

お客様から最終確認を頂いた後、材料・部品・機器等の調達を開始します。

検査

検査要領書に基づき、厳格な検査を実施します。お求めに応じて、お客様御立会いの上で実施させて頂きます。

納品・搬入・設置工事

お約束した納期通りに、納入致します。現地での搬入据付工事が役務範囲の場合、弊社現場管理者が安全第一で現地工事の指揮を執ります。

試運転

搬入据付が完了し、いつでも運転可能な状態になりましたら弊社技術員が装置完成検査を行い、その後、契約内容に則った試運転調整を行います。試運転調整の結果、契約の内容通りの性能を発揮できることが確認できた時点で検収を頂き、お客様にお引渡し致します。

アフターフォロー・メンテナンス・設備診断

担当営業マンを窓口にして、ご使用中の不具合や修理などのご用命にもすばやく対応させて頂きます。お引渡し後も、末永くお使い頂く製品ですから、定期的なメンテナンスは欠かせません。弊社ではメンテナンスにも力を入れております。また、故障を未然に防ぐために、設備の定期的な診断をお勧めしております。

よくあるご質問

粒度分布を揃えたい

弊社シャーペッジアトマイザにてよりシャープな粉体となる可能性があります。ご相談下さい。

回収率は?

ローキャップ採用により乾燥室下の高い回収率を実現します。

製品の残留水分はどのくらいまで下げられますか?

原液にもよりますが、5%以下まで下げることが可能です。