スプレードライヤ

スプレードライヤとは

液体を霧状にし、短時間で乾燥させ球状の製品が得られる乾燥装置

スプレードライヤ(噴霧乾燥装置)とは、液体原料を微細な液滴に噴霧し、熱風と効率よく接触させることで、短時間で水分を蒸発させ、連続して粉末製品を得る装置です。この噴霧乾燥(スプレードライ)技術は、セラミックス、食品、医薬品、化学品など多岐にわたる分野で広く活用されています。

大川原化工機株式会社は、スプレードライのエンジニアリング企業として、独自の技術で装置の設計・開発を行っています。

スプレードライヤの基本的な仕組みや構造、用途分野をご紹介します。

スプレードライヤの仕組み・原理

スプレードライヤ紹介動画

加工工程

スプレードライヤは、主に以下のような工程で液体を粉末に加工します。

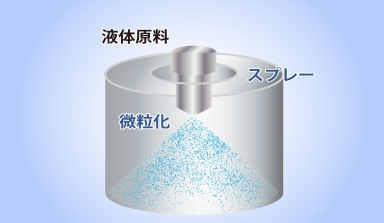

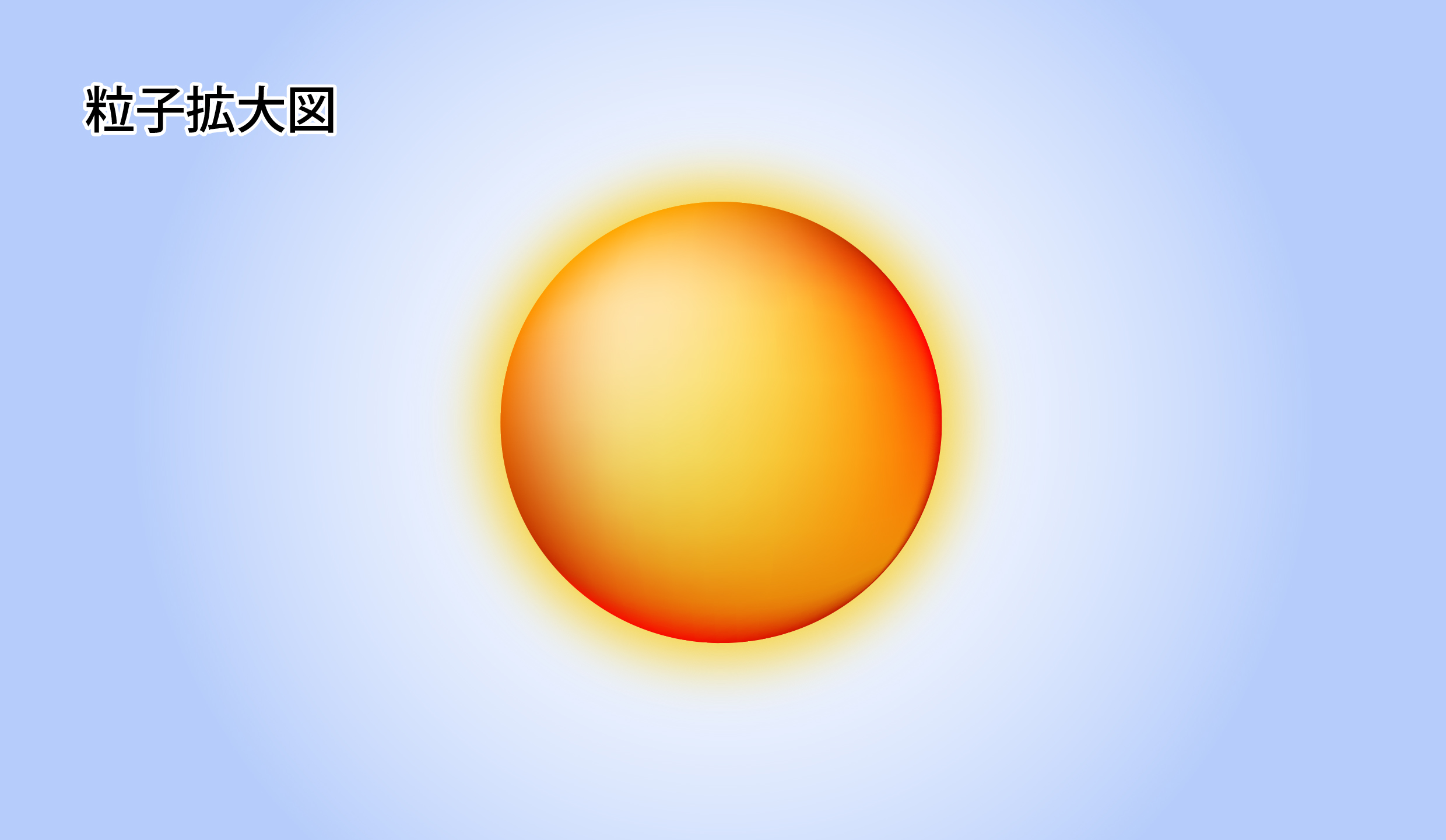

(1)微粒化

液体原料を微細な霧状の液滴にします。微粒化は回転ディスク、加圧ノズル、⼆流体ノズルなどを使⽤して⾏なわれます。微粒化された液滴は、表⾯張⼒により⾃然と丸い形状(真球状)になります。

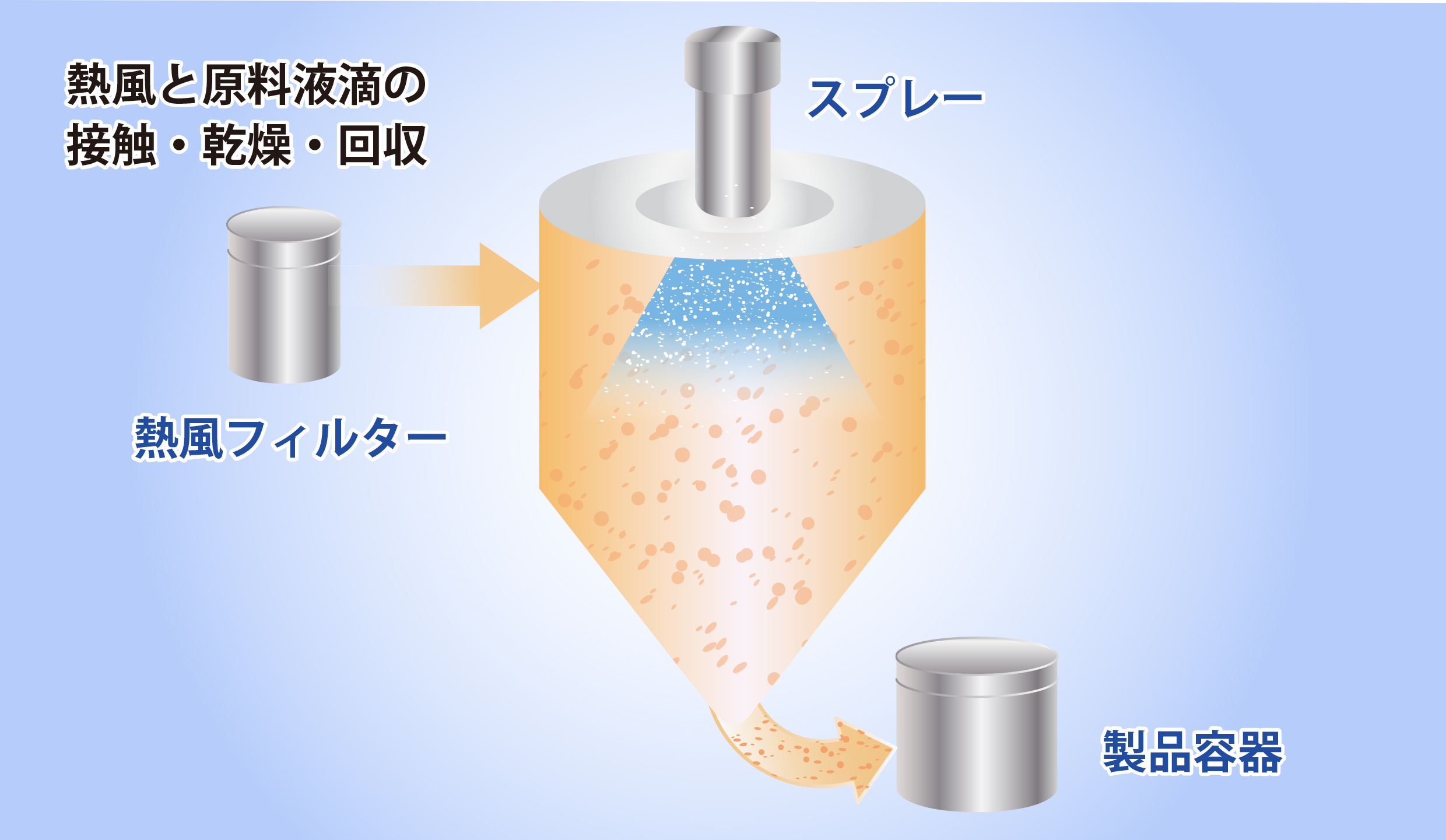

(2)乾燥

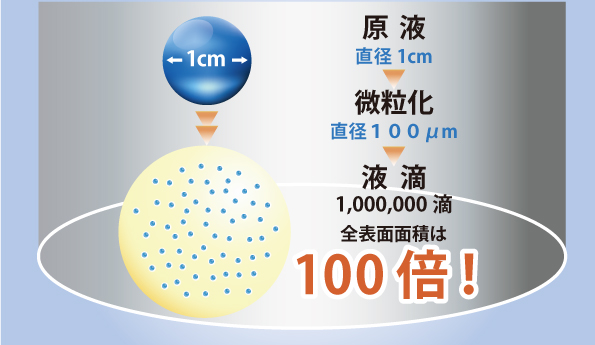

この微細な液滴を熱風などの乾燥媒体と接触させます。微粒化により表面積が非常に大きくなっている

ため、液滴は数秒から数十秒という非常に短い時間で乾燥し、粉末となります。

熱風にさらされている時間がとても短い為、粉末は比較的低温で回収することができます。

(3)製品の回収

乾燥室から排出される熱風とともに運ばれる粉体を、旋回流を利用して遠心力で分離し、捕集する方法

(サイクロン)や、バグフィルタ(集塵機)を設置し、微細な粉末をフィルタで濾過して回収する方法などがあります。

スプレードライヤの構造

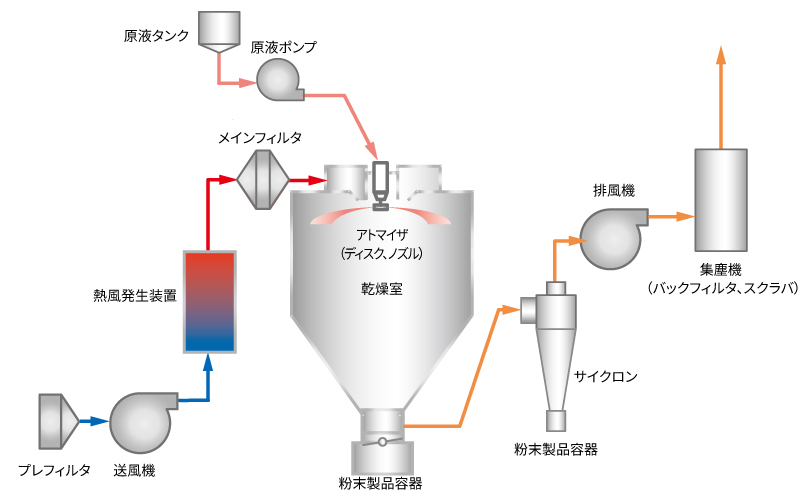

スプレードライヤは、一般的に以下のような機器にて構成されています。

例:当社の製品「スプレードライヤ L/OCシリーズ」

噴霧装置

液体原料(スラリー)を微粒化するために、スプレーノズルやロータリーアトマイザーが使用されます。これにより、液体が細かい液滴に変わります。ロータリーアトマイザーには、高速回転するディスクが装着されており、液体がこのディスクに供給されます。ディスクの高速回転により、液体が遠心力を受け、細かい霧状の粒子として周囲に飛び散ります。ディスクは、液体から均一な粒子を得るための核といえる部分です。

乾燥室

微粒化された液滴が高温の乾燥空気と接触し、瞬時に水分が蒸発します。このプロセスで乾燥粉末が生成されます。

回収システム

乾燥した粉末は、乾燥室下やサイクロンで回収されます。

排気システム

乾燥プロセスで発生する排気ガスや微粒子を処理するためのフィルタや排気装置が含まれます。

スプレードライヤの用途

スプレードライヤは、液体原料を粉体化する技術として、さまざまな分野で幅広く使用されています。具体的な用途例には、以下のようなものがあります。

セラミックス

電子セラミックス、アルミナ、ステアタイト、ジルコニア、マグネシア、酸化チタン、チタン酸バリウム、チタン酸マグネシウム、タングステンカーバイド、フェライト など

食品

ミルク、コーヒー、醤油、味噌、卵などの食品、アミノ酸系調味料、糖類(グルコースなど)、乳製品、果汁、エキス、香料の粉体化、飼料、香料、天然甘味料、粉末油脂 など

医薬品

添加剤、漢方薬、農薬、無機薬品、酵素、抗生物質、ビタミン剤 など

化成品

洗剤、化粧品、自動車部品、有機薬品、有機触媒、酢酸ビニル、メラミン樹脂、尿素樹脂、フェノール樹脂、界面活性剤、塩化ビニル、リグニン、油脂類、脂肪酸、モノグリセライド、顔料、染料 など

廃液処理

醸造廃液、スターチ廃液、酵素廃液、試験室廃液などの処理

その他

スプレードライ技術を活かし、さまざまな粉体を製造できます。

- マイクロカプセル(徐放剤、感圧紙のインク、香料、色素、オイル、接着剤、塗料など)

- 噴霧冷却造粒(脂肪酸、ワックスなど)

- 噴霧乾燥結晶化(グルコースなど)

- 噴霧反応・冷却(排ガス処理)

- 噴霧熱分解(ファインセラミックス、超伝導材料、電子部品材料、電池材料など)

- 粉体整粒(レジン、塗料、脂肪酸、ワックスなど)

スプレードライヤの特長

スプレードライヤは、以下のような特長を有しています。

真球状に近い粒子が得られる

微粒化(微細化)された液滴が表面張力によって球状になるため、得られる粉末も真球に近い形状となります。

短時間で乾燥できる

微細な液滴は表面積が大きいため、熱風との接触効率が高く、非常に短時間での乾燥が可能です。

製品温度が上昇しにくい

液滴中に水分が豊富に含まれている間は、その水分を蒸発させるために熱が使われるため、製品自体の温度上昇が抑えられます。そのため、温度変化による影響を避けたい物質の加工に適しています。

大川原化工機のスプレードライヤ

大川原化工機株式会社は、液体原料から粉体を生産するスプレードライヤを中心に、独自の技術に基づいた装置の設計・開発を行うエンジニアリング企業です。

特許を有する微粒化技術(ノズル、ディスクなど)を使い、均一な粒子径(シャープな粒度分布)などの粉末製品の製造に貢献しています。

ラボ・パイロットスケールから量産用大型装置まで、幅広いラインナップのスプレードライヤを提供。

定型機を販売するほか、最適な噴霧方式、乾燥方式、温度条件などを検証し、ベストな装置をオーダーメイドで製作します。

また、静岡県富士宮市に多数の試験機を配備した、粉体技術研究所を開設。

最新の試験設備を備えたオープンラボラトリーとして、新製品・新材料開発のサポートや量産体制に移行する前の受託加工を承っています。

大川原化工機は、長年の経験と豊富な知見を活かし、お客様のニーズに合わせた最適なスプレードライ技術を提供します。