環境設備・オリジナル装置の提案・販売

乳化・分散・混合装置 Free Micro Mixer

乳化分散装置

低圧力で詰まることなく均一・安定して乳化液の調整が可能です!

従来にない原理と構造からなる「乳化・分散・混合装置」です。金属製球体を巧みに用いることにより、低圧力の運転でも処理物が詰まることなく連続運転が行えます。その他にも多くの特徴を有しております。またマイクロリアクターのような流通式反応場としても使用可能、さらに分散質が気体の場合は、マイクロバブルを発生させるなど、一台で様々な用途に活用することができます。

目的・用途(利用例)

- #食品

- #セラミックス

- #化成品

- #医薬品

業種

- 電子関連業界

- 飼料業界

- 食品業界

- 化学業界

- 医薬品業界

- 窯業・ファインセラミック

乳化分散装置とは?

乳化分散装置は、水と油のように本来混ざり合わない液体同士を均一に混ぜ合わせ、安定した状態を作り出すための装置です。Free Micro Mixerは、数μmの非常に狭い隙間を液体が通過する際に発生する複雑な流れ場(伸長流、せん断流、収縮流)を利用して、効率的かつ高品質な乳化・分散・混合処理を実現します。この技術は食品、医薬品、化学品など幅広い分野で活用されており、高精度な粒子設計や製品の均一性向上に貢献します。

特長

詰まることなく連続運転が可能

オリフィスのような固定された穴ではなく、可変する隙間に液体が通過する構造です。固形物が引っかからず、詰まることなく連続運転が可能です。

メディアレスであり、異物混入がない

装置内部にメディア(ビーズやフィルターなど)を使用しない設計のため、異物混入の心配がありません。高い純度が求められる食品や医薬品の製造プロセスにも安心してご利用いただけます。

過分散を起こさない

複雑な流れ場を使って処理を行うため、原料に過剰なストレスがかかりません。

分散物自体を破壊することなく分散することが可能です。

構造が簡単で洗浄が容易い

シンプルな構造により、内部の分解・洗浄が簡単です。製品の切替や定期的なメンテナンス作業を効率的に行うことができます。

スケールアップ可能

ラボスケールから量産スケールまで同一の基本設計となっており、流路を増やすことでスケールアップを行います。少量試験機から本格的な生産までスムーズに移行できます。

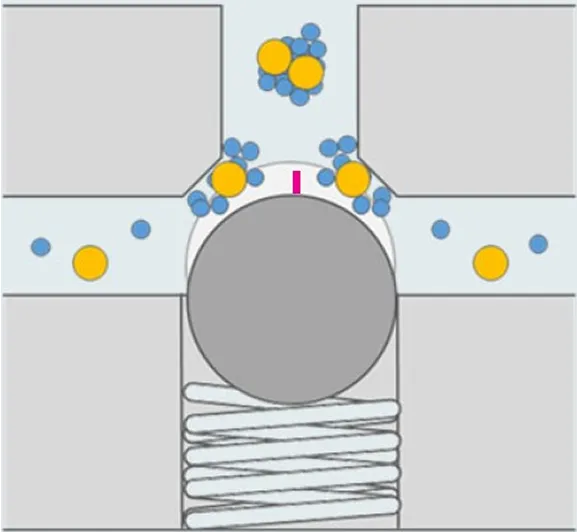

原理・構造

ボールにより数μmの非常に狭い隙間を作り出し、その隙間を液が通過する際の複雑な流れ場(伸長流、せん断流、収縮流)により乳化・分散・混合処理を行います。隙間の制御はバネを押す力とポンプ圧力のバランスにより行います。

仕様

| ラインナップ | ||||

|---|---|---|---|---|

| 形式 | FMM-mini | FMM-1 | FMM-4 | FMM-8 |

| 処理能力 | ~27L/hr | ~120L/hr | ~480L/hr | ~960L/hr |

| 使用圧力 | 0.5~2.5Mpa | |||

| 連続使用温度 | Max.80℃ | |||

| 本体重量 | 1Kg | 2Kg | 5Kg | |

| 設置スペース | W 1.0m×D 0.6m(本体 80×60×120mm) | W 1.5m×D 0.9m (本体 120×100×200mm) |

W 1.0m×D 0.6m (本体 200×150×300mm) |

|

他乳化機器との比較

| Free Micro Mixer | 高圧ホモジナイザー | 真空乳化装置 | |

|---|---|---|---|

| 分散力 | ○ | ◎ | △ |

| 操作 | バッチ/連続 | 連続 | バッチ |

| 運転時の温度上昇 | ◎(ほとんど上がらない) | △ | ー(温度制御) |

| 動力 | ◎(非常に低い) | × | × |

| 価格 | ◎(安価) | × | △ |

| 設置面積 | ◎(省スペース) | ○ | △ |

設置例

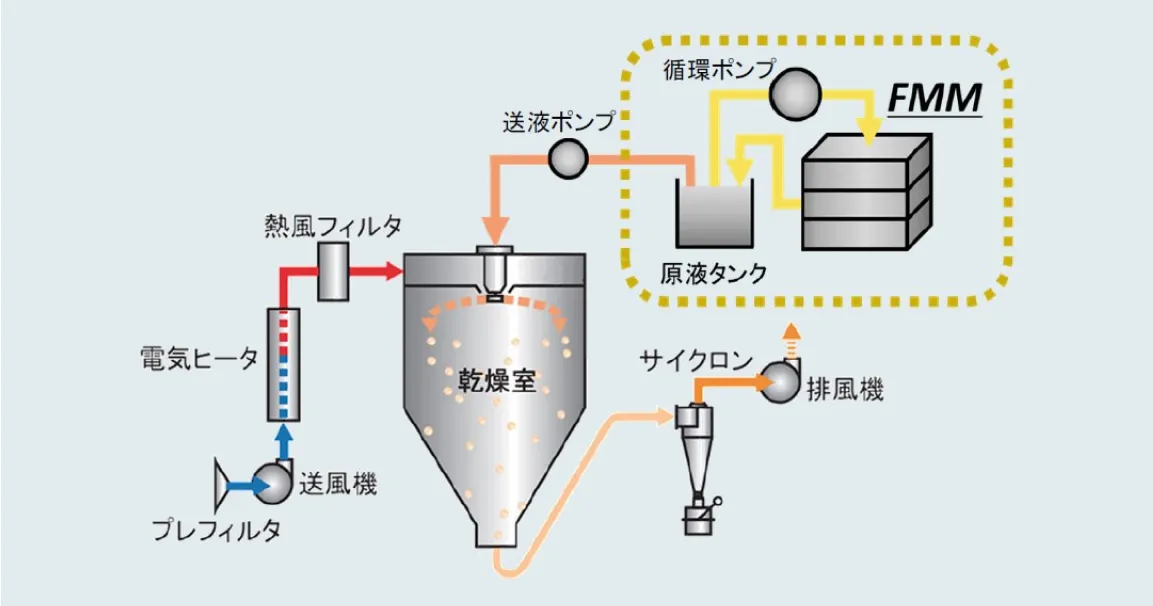

スプレードライヤの前処理装置として

FMMによる乳化・分散処理の直後に噴霧乾燥を行うことで、乳化剤・分散剤の使用量を減らすことができます。

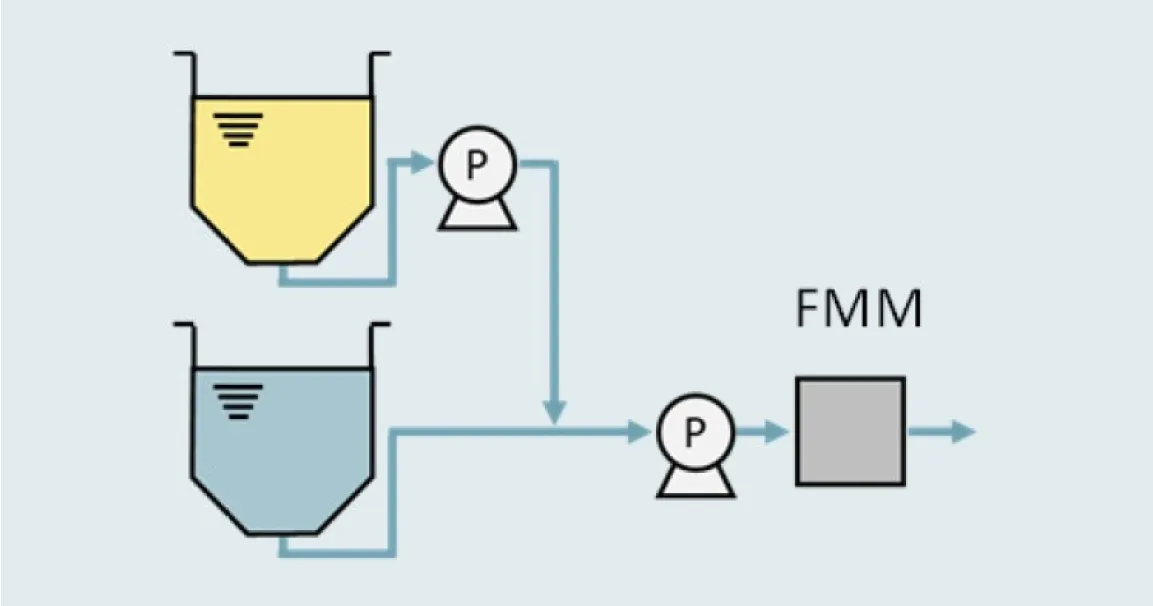

乳化

2台のポンプを使用することで、連続的でより均一な乳化処理が可能です。

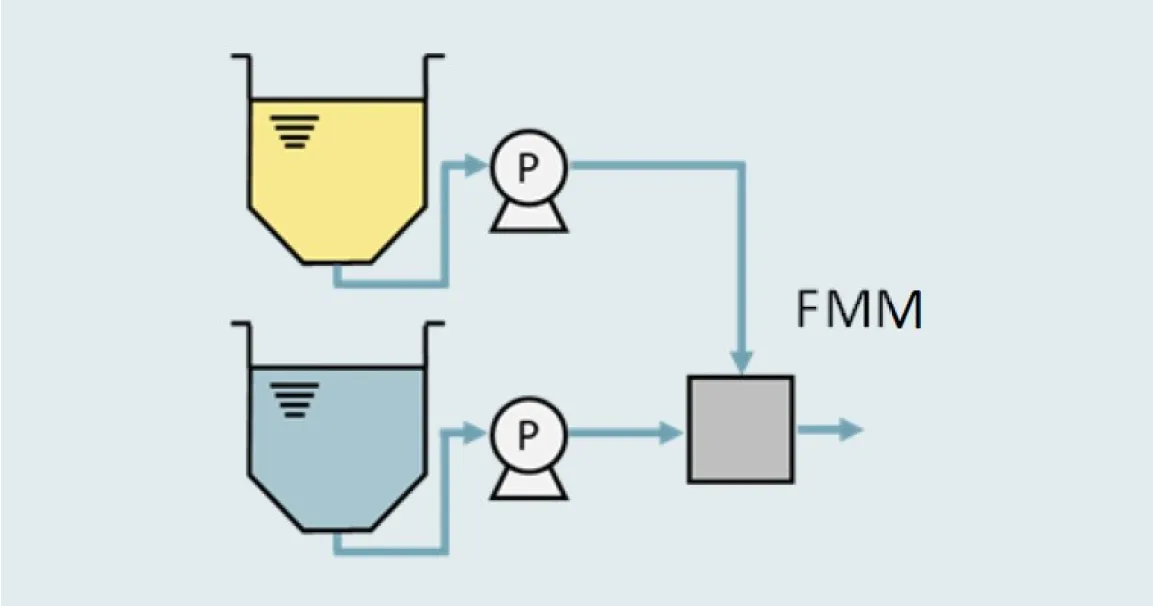

混合

入口を2つ設けた2液混合型FMM。隙間入り口でのマイクロミキシングが可能です。

処理例

連続相:SDS水溶液 分散相:なたね油 5wt% 評価:レーザー回折散乱式粒度分布測定装置

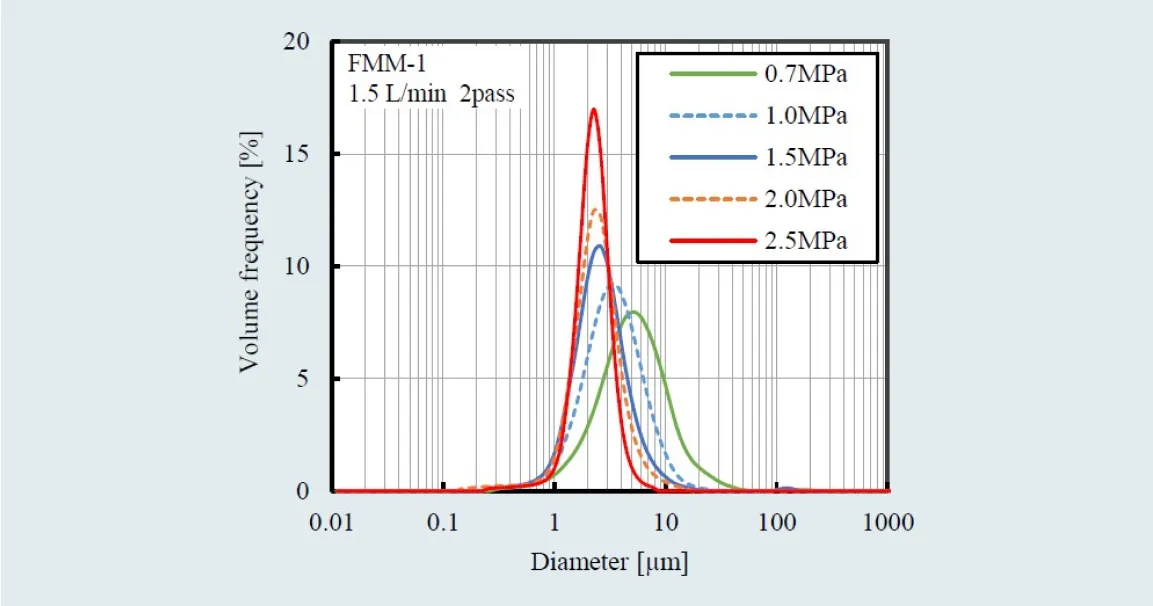

FMM-1にて供給圧力を変化させて、なたね油の乳化処理を行った結果です。低圧でも細かく均一なエマルションが得られます。

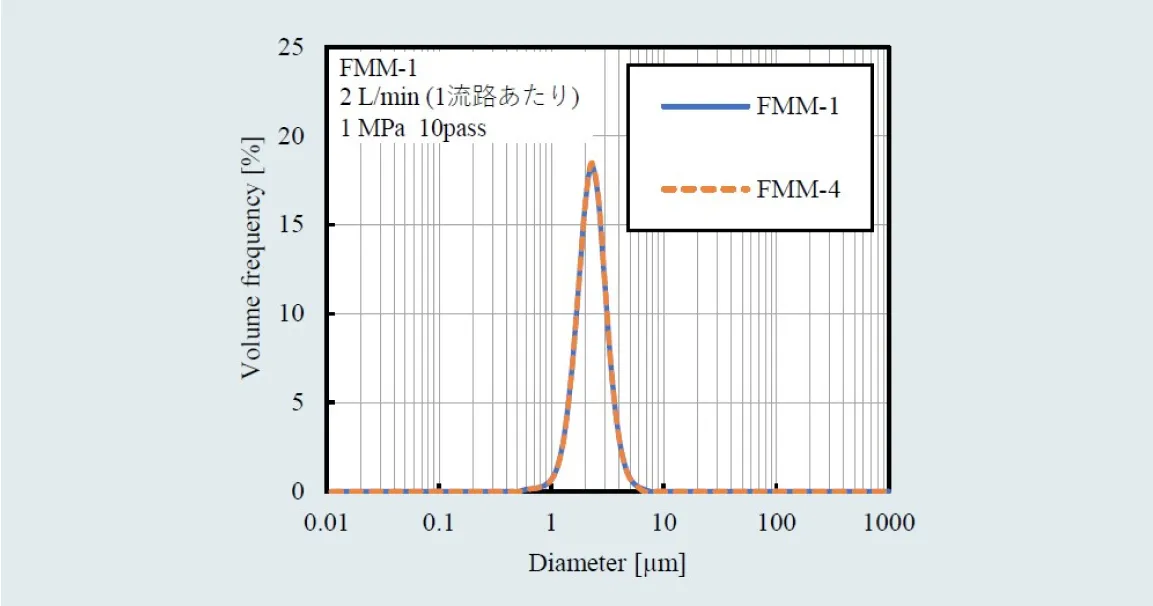

スケールアップは流路を増やすことで行います(ナンバリングアップ)。流路数や一流路当たりの流量を増やしても、得られる粒子径は概ね一致します。

Contact Us

お気軽にお問い合わせください。担当スタッフが迅速にサポートします。

関連ページ

環境設備・オリジナル装置などの前後工程の設備まで、最適なシステムをトータルでご提案します

弊社では40年以上の経験で培った弊社独自開発の創造・改良技術を活かし、ご希望の粉体特性などからどのようなシステムがベストかを考え、少量生産用、中規模生産用、大型産業用、流動造粒、ガステムなど様々な装置から製造工程に合わせた最適なシステム・配置をご提供致します。

導入までの流れ

導入までの流れを、簡単にご説明いたします。ご不明な点は、お気軽にお問い合わせください。

お引き合い

弊社の営業担当者がお客様のご要求を伺い、そのご要求事項をどのように達成するかを、お客様とご一緒に考えます。

提案

ご要求事項と試験検証結果に基づき、システム或いは装置の提案を致します。提案内容に対して、お客様とディスカッションをさせて頂きます。ご要求事項と提案内容に齟齬がないかをしっかり確認し、ご満足頂けるベストの提案に仕上げます。

ご契約

ご提案内容にご納得いただきましたら、ご契約をさせていただきます。

設計

お約束のスケジュールで納入できるようマスタースケジュールを作成し、具体的にデザイン作業を進めます。必要に応じて、お客様との打ち合わせや実証試験なども行います。お客様へ納入するシステム或いは装置の納入仕様書を作成し、お客様の最終確認をいただきます。

調達・製作

お客様から最終確認を頂いた後、材料・部品・機器等の調達を開始します。

検査

検査要領書に基づき、厳格な検査を実施します。お求めに応じて、お客様御立会いの上で実施させて頂きます。

納品・搬入・設置工事

お約束した納期通りに、納入致します。現地での搬入据付工事が役務範囲の場合、弊社現場管理者が安全第一で現地工事の指揮を執ります。

試運転

搬入据付が完了し、いつでも運転可能な状態になりましたら弊社技術員が装置完成検査を行い、その後、契約内容に則った試運転調整を行います。試運転調整の結果、契約の内容通りの性能を発揮できることが確認できた時点で検収を頂き、お客様にお引渡し致します。

アフターフォロー・メンテナンス・設備診断

担当営業マンを窓口にして、ご使用中の不具合や修理などのご用命にもすばやく対応させて頂きます。お引渡し後も、末永くお使い頂く製品ですから、定期的なメンテナンスは欠かせません。弊社ではメンテナンスにも力を入れております。また、故障を未然に防ぐために、設備の定期的な診断をお勧めしております。

よくあるご質問

摩耗はしませんか?

ビーズなどのメディアを使用しないため、摩耗せずまた、コンタミネーションも発生しません。

繊維はほぐれますか?

セルロースナノファイバーなど、繊維状物質の解維の実績があります。

どの位低圧ですか?

0.5~2.5Mpaまでの範囲となります。